硬度表示材料抵抗物體壓入其表面的能力,硬度測試是檢驗金屬材料性能的重要指標之一,也是最快速最經濟的方法之一。硬度測試能反映出材料在化學成分、組織結構和熱處理工藝上的差異。常被作為監督手段應用于各行各業。

分類及簡介

鋼材的硬度:金屬硬度(Hardness)的代號為H。按硬度試驗方法的不同,

常規表示有布氏(HB)、洛氏(HRC)、維氏(HV)、里氏(HL)

硬度等,其中以HB及HRC較為常用。

HB應用范圍較廣,HRC適用于表面高硬度材料,如熱處理硬度等。兩者區別在于硬度計之壓頭不同,布氏硬度計的壓頭為鋼球,而洛氏硬度計的壓頭為金剛石。

HV-維氏硬度(HV)是以120Kg以內的試驗力和頂角為136°的正四梭錐壓頭壓入材料表面,用材料壓痕凹坑的表面積除以試驗力值,即為維氏硬度(HV)。

HL手提式硬度計,測量方便,利用沖擊球頭沖擊試樣表面后,產生彈跳;利用沖頭在距試樣表面1mm處的回彈速度的比值計算硬度公式里氏硬度HL=1000*VB(回彈速度)/VA(沖擊速度)。目前,最常用的便攜式里氏硬度計用里氏(HL)測量后可以轉化為:布氏(HB)、洛氏(HRC)、維氏(HV)、肖氏(HS)硬度。或用里氏原理直接用布氏(HB)、洛氏(HRC)、維氏(HV)、肖氏(HS)測量硬度值。有些公司的里氏硬度計就有此功能,是傳統的硬度計的有益被充。

布 氏 硬 度

簡介:

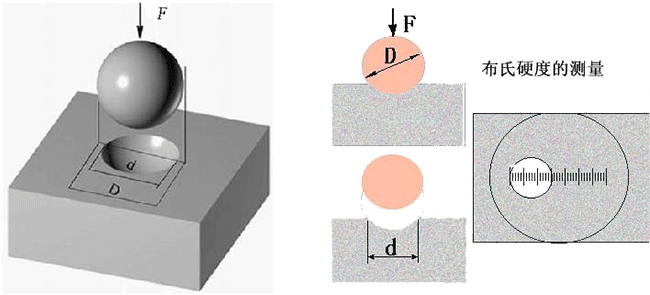

布氏硬度的符號用 HBS或HBW表示。適用于鑄鐵、非鐵合金、各種退火及調質的鋼材,不宜測定太硬、太小、太薄和表面不允許有較大壓痕的試樣或工件。其原理是如下圖所示以一定的載荷(一般3000、750kgf、187.5mm等)將一定大小(直徑為10mm、5mm、2.5mm)的淬硬鋼球或硬度合金球壓入材料表面,經規定保持時間后,卸除試驗力,測量試樣表面壓痕的直徑。布氏硬度與試驗力除以壓痕表面積的商成正比。壓痕被看做是卸載后具有一定半徑的球形,壓痕的表面積通過壓痕的平均直徑和壓頭直徑按照相關公式計算可以得到。負荷與其壓痕面積之比值,即為布氏硬度值(HB),單位為公斤力/mm2(N/mm2)。

布氏硬度測試標準:

GB/T 231.1、ASTM E10

洛氏硬度

簡介

洛氏硬度沒有單位,是一個無綱量的力學性能指標,其最常用的硬度標尺有A、B、C等,通常記作HRA、HRB、HRC等,其表示方法為硬度數據+硬度符號,如50HRC。

洛氏硬度測試標準

ASTM E18、GB/T 230.1、ASTM D785、ISO 2039-2、GB/T 3398.2等。

洛氏硬度的原理及相關知識

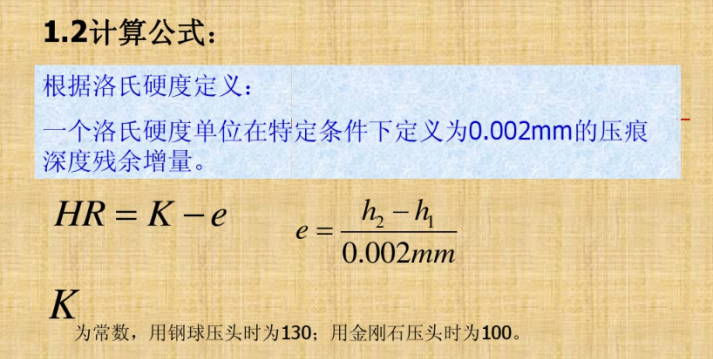

洛氏硬度試驗采用三種試驗力,三種壓頭,以壓痕塑性變形深度來確定硬度值的指標,以0.002毫米作為一個硬度單位。在洛氏硬度試驗中采用不同的壓頭和不同的試驗力,會產生不同的組合,一般共有9種組合,對應于洛氏硬度的9個標尺。洛氏硬度是對應于洛氏硬度不同的標尺。這9個標尺的應用涵蓋了幾乎所有常用的金屬材料。當被測樣品過小或者布氏硬度(HB)大于450時,就改用洛氏硬度計測量。

洛氏硬度的試驗原理是用一個頂角為120°的金剛石圓錐體或直徑為1.59mm的球形壓頭,分兩級試驗力(初實驗力F0和總試驗力F1)先后作用下,將規定的壓頭壓入試樣表面,保持一定的時間后卸除主試驗力F1,在保留初試驗力F0下測量殘余壓痕深度e,100(或130)減去e值下面的這個公式求取材料的硬度(可以直接讀取)。

洛氏硬度沒有單位,是一個無量綱的力學性能指標,根據實驗材料硬度的不同,來選擇不同的洛氏硬度標尺。其中的A、B、C標尺為洛氏最常用的三種標尺,稱為標尺A、標尺B、標尺C。通常記作HRA、HRB、HRC,其表示方法為硬度值+硬度符號,如60HRA、70HRB、50HRC等。

HRA:是采用60Kgf(588.4N)試驗力和金鋼石圓錐壓頭壓入求得硬度,測量范圍為20-95HRA,用于硬度很高的材料。例如:硬質合金、鋼材薄板。

HRB:是采用100Kgf(980.7N)試驗力和直徑1.58mm球形壓頭壓入求得的硬度,用于硬度較低的材料例如:有色金屬、合金及退火鋼等低硬度零件的硬度。

HRC:是采用與HRA同樣的壓頭,但用的是150Kgf(1471KN)試驗力和金鋼石圓錐壓頭壓入求得的硬度,用于硬度較高的材料。例如:淬火鋼等。

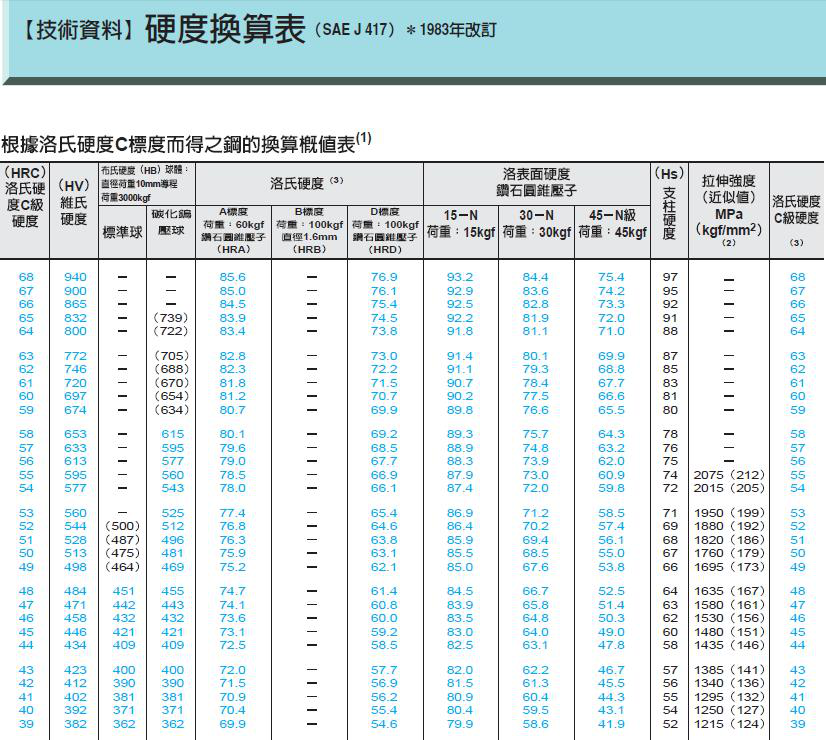

實踐證明,金屬材料的各種硬度值之間,硬度值與強度值之間具有近似的相應關系。因為硬度值是由起始塑性變形抗力和繼續塑性變形抗力決定的,材料的強度越高,塑性變形抗力越高,硬度值也就越高。但各種材料的換算關系并不一致。其中SAE J417、GB/T1172、GB/T33362 、ASTM E140等可以提供有色金屬和黑色金屬的強度與硬度對應的關系,但尚無普遍適用的方法將洛氏硬度值精確地換成其他硬度或抗拉強度,因此應避免這種換算,除非通過對比試驗得到可比較的換算方法。下圖是上述相關標準SAEJ 417 中的數據圖片:

洛氏硬度測試中常見的問題

HRC標尺的使用范圍是20-70HRC,當硬度值小于20HRC時,因為金鋼石壓頭的圓錐部分壓入試樣過深,靈敏度下降,壓頭的幾何形狀所造成的誤差增大,測量結果不準確,這時應改用HRB標尺;當試樣硬度大于70HRC時,盡管HRC標尺被規定的上限值為70HRC,但是當試樣硬度大于67HRC左右時,壓頭尖端產生的壓力過大,金剛石容易損壞,壓頭壽命會大大縮短,因此一般采用檢測力較小,壓入深度較小的A標尺。HRA標尺的使用范圍是20-95HRA,由美國標準ASTM E140可以獲得以下換算關系:

27HRA≈30HRB

60HRA≈100HRB≈20HRC

85.6HRA≈68HRC

可見,HRA標尺的測試范圍涵蓋了從軟鋼(HRB)、硬鋼(HRC)到硬度合金的硬度范圍。然而,事實上HRA標尺很少用于測試軟鋼,主要用于測試薄硬鋼板、深層滲碳鋼和硬質合金。在硬質合金主面,由于技術進步,有些材料硬度已達到93-94HRA,這已超出標準規定。工程上超出HRA高端的測量范圍已成為慣例。HRA標尺有一個特殊用途,在使用洛氏硬度計測試鋼試樣時,如果不知試樣是軟鋼還是硬鋼,可先用HRA標尺測一下,當硬度值小于60HRA時可改用HRB標尺,當硬度值大于60HRA時可改用HRC標尺。

B標尺采用的是球形壓頭,使用范圍是10~100HRB,當硬度值低于10HRB時,由于球形壓頭的壓入深度過大,金屬開始蠕變加劇,試樣在試驗力作用下的變形時間長,測試值準確度降低;當硬度值大于100HRB時,由于鋼球壓頭可能變形以及壓入深度過淺,靈敏度降低,精度下降,影響精確測量,均可能造成誤差,此時應改用HRC標尺。在使用HRB標尺測試鋼試樣時,一個特別值得注意的地方是:當預先不知道試樣是軟鋼還是硬鋼時,決不可使用HRB標尺做測試,因為用鋼球壓頭誤測了淬火鋼,鋼球就可能會變形,鋼球壓頭就會損壞,這是鋼球壓頭損壞的主要原因。遇到這種情況時應先用金鋼石壓頭,用HRA標尺測試一下,再決定是用HRB還是用HRC。

洛氏硬度試驗特點

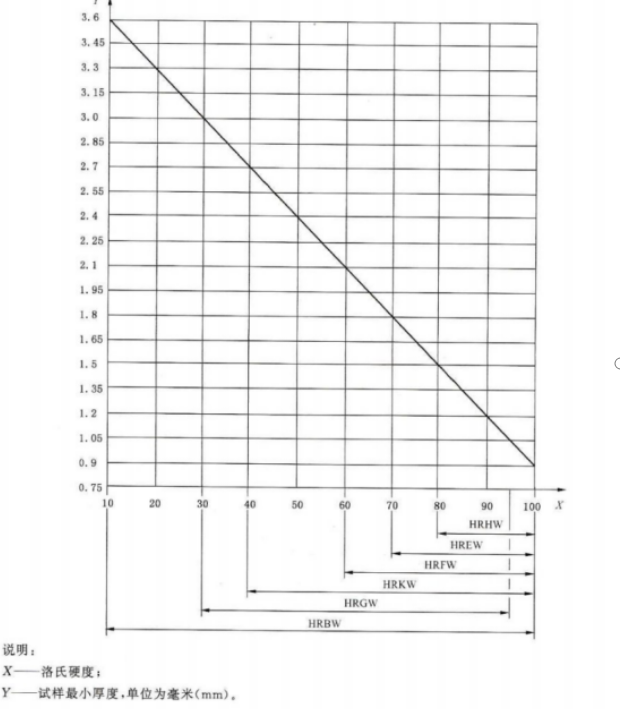

洛氏硬度試驗采用測量壓入深度的方法,硬度值通過指示直接讀出,因此操作簡單方便,容易掌握,工作效率高,測量迅速,成為最常用的硬度試驗方法之一,并且由于試驗力較小,壓痕也小,特別是表面洛氏硬度的壓痕更小,對大多數工件的使用無影響,可直接測試成品工件,初試驗力的采用,使得試樣表面輕微的不平度對硬度值的影響較小,因此,此儀器非常適于對成批的成品或半成品進行逐件檢測。還可以通過硬度值對工藝進行調整,得到最佳的熱處理工藝,但要考慮到在相同的熱處理工藝下,材料的含碳量越高,材料的硬度也越高。對應于相同的材料,同工藝引起的硬度高低順序是:淬火、正火、退火。另外洛氏硬度試驗對試樣是有要求的,其厚度不能小于殘余壓痕深度的10倍,試樣背面不能出現明顯的變形痕跡。由此試樣的厚度決定了試驗力的選擇,試驗力必須保證其所引起的變形小于試樣的最小厚度。對于每一種硬度試驗,都存在最小可測量厚度。如下圖就是國標中一些標尺所對應的試樣最小厚度曲線圖。

維 氏 硬 度

簡介

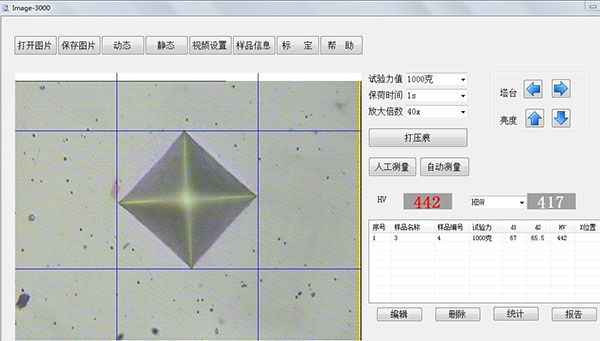

維氏硬度(HV):以120Kgf以內的試驗力和頂角為136°的正四棱錐金剛石壓頭用一定的試驗力壓入試樣表面,保持規定時間后,卸除試驗力,測量試樣表面壓痕對角線長度。用載荷值除以壓痕凹坑的表面積得到其硬度值。常用的試驗力10Kgf。維氏硬度通常表示如下:594HV10,V前面的數值為硬度值,后面則為試驗力,如果試驗力保持時間不是通常的10-15秒,還需在試驗力值后標注保持時間。如:594HV10/20---采用10千克力的試驗力,保持20秒,得到硬度值為594。下圖為維氏硬度的壓痕形狀:

維氏硬度測試標準

GB/T 4340.1、ISO 6507、ASTM E384等。

,